阳江车铣复合

车铣复合加工积极践行绿色制造理念。在机床设计方面,采用节能型电机和驱动器,降低机床运行时的电力消耗。例如,新型的永磁同步电机在车铣复合机床主轴驱动中的应用,相比传统电机可节能 20% - 30%。同时,优化切削液的使用是绿色制造的重要环节。通过采用微量润滑技术,将切削液以精确的微量雾状喷射到切削区域,既能有效冷却和润滑刀具与工件,又能减少切削液的使用量达 80% 以上,降低了切削液的处理成本和对环境的污染。此外,机床的床身材料选择也注重环保和可回收性,采用新型复合材料或经过环保处理的金属材料,减少资源浪费,推动车铣复合加工向可持续发展方向迈进。对于轴类零件,车铣复合可同步加工外圆与键槽,提高加工同轴度。阳江车铣复合

车铣复合的编程相较于单一车削或铣削编程更为复杂。它需要综合考虑车削与铣削的工艺参数、刀具路径规划以及多轴联动控制。例如,在规划一个既有外圆车削又有侧面铣削的工件编程时,要精确计算车削时的主轴转速、进给量与铣削时的转速、进给及切削深度的匹配关系,同时要避免刀具在切换工序时的碰撞干涉。为解决这一复杂性,现代编程软件应运而生,这些软件具备图形化编程界面,编程人员可以直观地输入工件形状、加工要求等参数,软件自动生成优化的加工程序代码。并且,还可以通过模拟加工功能,在实际加工前对程序进行验证和调试,较大降低了编程错误率,提高了车铣复合加工的编程效率和准确性。清远京雕车铣复合一体机车铣复合的刀库管理系统,合理安排刀具更换,减少加工辅助时间。

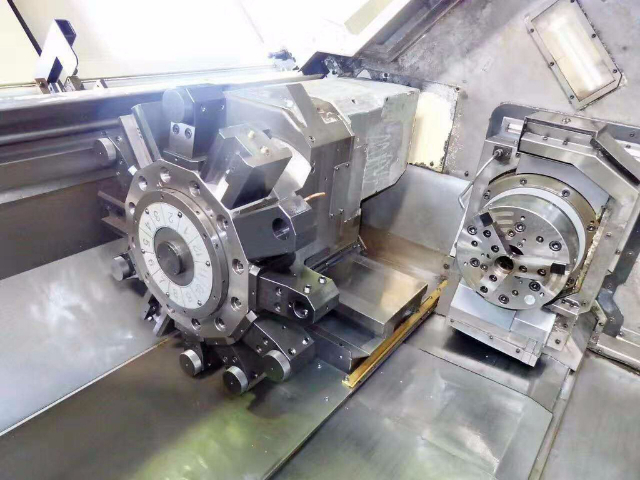

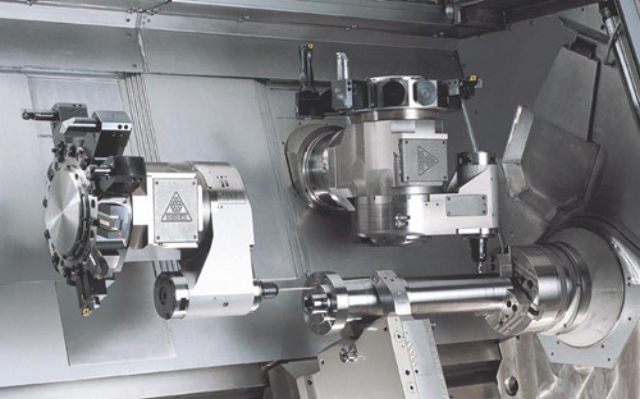

车铣复合机床的结构创新是其发展的重要支撑。现代车铣复合机床采用了多种新型结构设计,如倾斜式床身结构,这种结构有助于提高机床的刚性和稳定性,减少加工时的振动,从而提升加工精度。一些机床还配备了双主轴结构,一个主轴进行车削加工时,另一个主轴可进行铣削或辅助操作,如工件的二次装夹定位,极大地提高了加工效率。另外,多轴联动的工作台结构使得机床能够实现复杂的空间曲面加工,例如在加工具有扭曲面的航空发动机叶片时,五轴联动的工作台能够精确地调整工件的位置和角度,配合刀具的运动,实现叶片的高精度成型,机床结构的不断创新为车铣复合加工拓展了更广阔的应用空间。

在航空发动机制造领域,车铣复合起着极为关键的作用。航空发动机的涡轮轴、涡轮盘等主要部件,材料难加工且形状复杂,对加工精度和表面质量要求极高。车铣复合机床凭借其强大的多轴联动加工能力和高精度控制,能够完成涡轮轴的外圆车削、键槽铣削以及涡轮盘的叶片安装槽铣削等一系列工序。在加工过程中,严格控制切削参数和刀具路径,确保各部位的尺寸精度和形位公差符合设计要求,提高了航空发动机的性能和可靠性。例如,涡轮轴的高精度加工能够减少发动机运行时的振动和能量损失,车铣复合技术的应用有力地推动了航空发动机制造技术的发展,满足了航空航天行业对高性能动力装置的需求。车铣复合集车削与铣削于一体,可一次装夹,能减少定位误差,高效完成复杂零件的多工序加工,提升加工精度。

车铣复合加工过程中,热变形是影响加工精度的重要因素。机床在运行时,主轴电机、切削过程等都会产生热量,导致机床部件的热膨胀。为控制热变形,首先在机床设计上采用热对称结构,使机床各部分受热均匀,减少热变形差异。例如,采用对称布局的主轴箱和床身结构。其次,通过冷却系统对机床关键部位进行冷却,如对主轴进行液体冷却,对切削区域进行切削液喷淋冷却,带走热量。此外,还可以利用热补偿技术,通过传感器实时监测机床的温度变化,然后由数控系统根据预设的热变形模型对加工参数进行调整,补偿因热变形产生的加工误差,从而保证车铣复合加工在长时间运行过程中的精度稳定性。车铣复合助力汽车零部件制造,曲轴等精密部件加工质量得以显著提高。河源车铣复合机床

车铣复合设备的维护要点,在于关键部件检测与运动系统的定期保养。阳江车铣复合

车铣复合加工需要高效的生产调度与管理系统。在多品种、小批量生产环境下,该系统要合理安排加工任务、分配机床资源。例如,根据工件的工艺要求、交货期等因素,将车铣复合加工任务分配到合适的机床,并确定加工顺序。同时,管理系统要实时监控机床的运行状态,包括加工进度、刀具寿命、设备故障等信息,以便及时调整生产计划。通过与企业的 ERP 等管理软件集成,实现生产数据的共享和协同工作,提高企业的生产管理水平。例如,当某台车铣复合机床出现故障时,管理系统能够迅速将其加工任务转移到其他空闲机床,确保生产的连续性,降低生产延误的风险,提高企业的生产效率和经济效益。阳江车铣复合