铜陵压铆螺母推扭力规范

压铆工艺是影响压铆件推扭力性能的关键因素之一。不同的压铆工艺参数(如压力大小、保压时间、模具形状等)会导致紧固件在板材中的嵌入深度和形状不同,从而影响推扭力的大小和分布。因此,在压铆过程中,需要严格控制工艺参数,确保压铆件的推扭力性能符合要求。为了提高压铆件的推扭力性能,可以采取多种优化措施。例如,通过改进紧固件的设计形状和尺寸,提高其与板材的接触面积和摩擦力;通过选择合适的材料和热处理工艺,提高紧固件的强度和韧性;通过优化压铆工艺参数,确保紧固件在板材中的嵌入深度和形状符合要求等。这些优化措施可以明显提高压铆件的推扭力性能,增强其连接强度和可靠性。通过对压铆件的推扭力测试,我们可以更好地了解其在不同环境下的稳定性。铜陵压铆螺母推扭力规范

随着科技的不断进步和创新意识的不断增强压铆件的推扭力技术也在不断创新和发展中。例如通过引入新材料技术提高压铆件的强度和硬度;通过引入智能制造技术实现压铆件的自动化生产和准确控制;通过引入数字化仿真技术优化压铆件的结构设计和性能预测等。这些技术创新不仅有助于提升压铆件的性能和质量还有助于推动整个行业的转型升级和发展壮大。随着市场需求的多样化和个性化趋势的加强越来越多的客户开始寻求定制化的压铆件推扭力解决方案。为了满足客户的这一需求企业需要提供多方位的定制化服务包括根据客户的具体需求设计合适的压铆件规格和尺寸;根据客户的工艺要求提供定制化的安装工具和设备;根据客户的检测要求提供定制化的测试方案和设备等。通过提供这些定制化服务企业可以更好地满足客户的需求并提升客户满意度和忠诚度。丽水压铆螺钉推扭力多大压铆件推扭力的测试应遵循严格的操作规程。

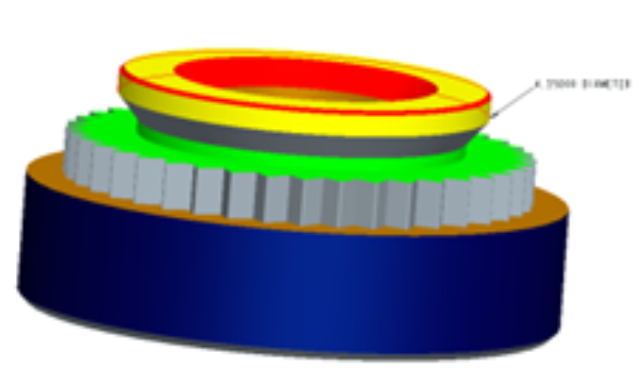

压铆件的材料对其推扭力性能具有重要影响。不同材料的强度、硬度、韧性等力学性能不同,导致其在承受相同扭力时的表现也不同。因此,在选择压铆件材料时,需要充分考虑其力学性能以及应用环境的需求,以确保压铆件的推扭力性能满足要求。板材的类型和厚度也是影响压铆件推扭力性能的重要因素。不同类型的板材具有不同的材质特性和力学性能,对紧固件的嵌入和固定效果也不同。同时,板材的厚度也会影响紧固件与板材之间的接触面积和摩擦力,从而影响推扭力的大小。因此,在设计压铆连接时,需要根据板材的类型和厚度选择合适的紧固件类型和推扭力标准。

随着科技的不断进步和应用领域的不断拓展,压铆件的推扭力技术也将不断发展和完善。未来可以预见的是,推扭力检测技术将更加精确和高效;推扭力标准将更加规范和国际化;同时还将出现更多新型材料和工艺以满足不同领域对压铆件性能的需求。这些发展趋势将为压铆件的应用提供更广阔的空间和更多的可能性。压铆件,如压铆螺钉、压铆螺母等,是一种通过压力使紧固件与板材形成紧密连接的紧固件。它们普遍应用于汽车、航空航天、电子等领域,因其安装简便、连接强度高而受到青睐。推扭力作为衡量压铆件连接性能的重要指标,直接关系到连接的可靠性和稳定性。通过对压铆件的推扭力测试,我们可以更好地了解其在各种工况下的表现。

为了确保压铆件的连接质量和安全性,国家和行业制定了一系列标准和规范。这些标准和规范对压铆件的推扭力提出了具体要求,如较小推力、较大扭矩等。在实际应用中,必须遵循这些标准和规范,以确保压铆件的连接性能符合设计要求。扭力的测试通常采用专业的测试设备和方法进行。通过施加一定的推力和扭力,测量压铆件与板材之间的连接强度和稳固性。测试过程中需要注意控制测试条件和环境因素,以确保测试结果的准确性和可靠性。在选择压铆件时,需要根据具体的应用场景和需求来确定合适的推扭力标准。例如,在航空航天领域,对连接件的强度和可靠性要求极高,因此需要选择具有更高推扭力标准的压铆件。而在汽车制造领域,则需要根据车辆类型和零部件的具体要求来选择合适的压铆件。提高压铆件的推扭力可以增强产品的承载能力。丽水压铆螺钉推扭力多大

压铆件的推扭力测试结果可以为我们提供有力的竞争优势。铜陵压铆螺母推扭力规范

为了确保压铆连接的质量和安全性,国家和行业制定了一系列关于压铆件推扭力的标准和规范。这些标准通常规定了不同类型、规格和材质的压铆件在不同应用场景下的推扭力要求。例如,GB/T 2611-2013和GB/T 35506-2017等国家标准对压铆螺钉的扭力进行了明确规定。在实际应用中,应严格遵守这些标准和规范,以确保压铆连接的性能和可靠性。为了确保压铆件的推扭力符合设计要求,需要进行专业的测试。测试方法通常包括使用扭力测量仪等专门用设备对安装完成的压铆件进行推力和扭力测试。测试过程中需确保测量仪的准确性和稳定性,并按照相关标准和规范进行操作。通过测试可以验证压铆件的推扭力是否满足设计要求,从而确保连接的质量和安全性。铜陵压铆螺母推扭力规范

上一篇: 广东六角压铆销钉价格

下一篇: 马鞍山六角薄头盲孔压铆螺柱压铆技术