东莞阻抗测试PCB设计服务

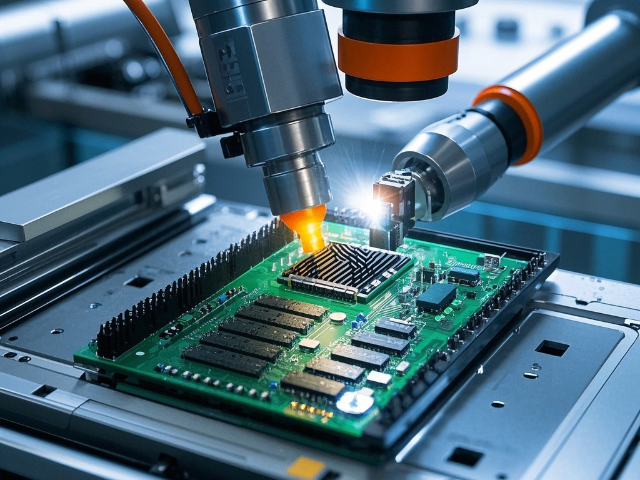

增材制造(AM)3D立体电路

增材制造(AM)实现3D立体电路,层间连接无需通孔。采用纳米银墨水打印,线宽0.05mm,适合医疗微电极等复杂结构。支持多材料共打印(如导体+绝缘体),实现多功能集成。工艺步骤:①3D建模设计;②分层切片(层厚5-10μm);③喷墨打印;④高温烧结(300℃×1小时)。技术难点:①墨水粘度控制;②层间附着力提升;③尺寸精度保证(±10μm)。应用案例:某医疗传感器采用AM技术,实现3D电极阵列,检测灵敏度提升50%。 7. PADS Logic 差分对管理器可一键配置等长、等距走线规则。东莞阻抗测试PCB设计服务

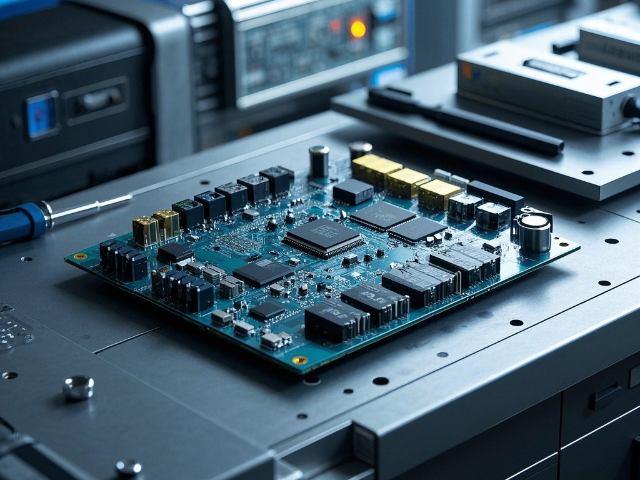

液态金属散热层技术

液态金属散热层厚度0.1mm,热阻降低40%。采用纳米印刷技术,可均匀涂覆于PCB背面,配合热管设计,实现芯片结温<85℃。材料选用镓铟锡合金(熔点10℃),导热率15.5W/(m・K)。工艺步骤:①清洁PCB表面;②丝网印刷液态金属;③真空固化(120℃×30分钟);④检测厚度均匀性。应用案例:某游戏显卡使用液态金属散热层,GPU温度从95℃降至78℃,性能提升12%。技术挑战:液态金属易氧化,需在氮气环境下加工。某企业通过抗氧化涂层技术,使散热层寿命达5年以上。 东莞阻抗测试PCB设计服务0603 封装电容焊盘间距建议 0.5mm,避免回流焊时出现墓碑效应。

拼版V-CUT加工与分板控制

拼版V-CUT加工深度需控制在板厚的40%-50%,推荐使用数控V-CUT机,槽宽0.3mm±0.02mm。分板后需通过二次元检测仪测量边缘毛刺,确保≤0.1mm。对于薄型板(<1.0mm),建议采用铣边工艺替代V-CUT,减少应力残留。工艺参数:V-CUT进给速度100-150mm/min,刀片转速12,000rpm。拼版间距≥3mm,避免分板时相互干扰。质量案例:某手机主板采用V-CUT工艺,分板不良率从3%降至0.5%,通过优化槽深至板厚的45%,崩边风险降低70%。成本分析:V-CUT工艺成本约为铣边的60%,但需平衡良率与效率。对于高可靠性要求的军板,推荐使用铣边工艺,精度达±0.02mm。

3DX-ray检测技术

3DX-ray检测可穿透16层板,检测BGA内部空洞率。采用AI算法识别缺陷,误判率<0.5%,满足汽车电子零缺陷要求。检测精度达±5μm,可测量通孔孔径、焊锡高度等参数。操作流程:①加载Gerber文件建立三维模型;②设置扫描参数(电压160kV,电流1mA);③自动生成检测报告,标注缺陷位置。案例应用:某汽车板厂通过3DX-ray检测,发现0.3%的BGA空洞缺陷,避免了潜在的安全隐患。技术升级:结合CT扫描技术,可生成三维断层图像,检测细微分层缺陷。 12. 铣边加工残留铜屑需≤0.05mm,采用高压水刀清洗工艺。

绿油脱落原因与解决方案

绿油脱落常见原因包括前处理不足或固化温度不够。解决方案:延长磨板时间至60秒,固化温度提升至160℃×20分钟,硬度达2H级。采用等离子处理增加铜面粗糙度,提升附着力。检测方法:使用3M600胶带测试,脱落面积<5%为合格。通过SEM观察界面,确认绿油与铜层结合紧密。预防措施:生产过程中控制环境湿度<60%,避免绿油吸湿失效。某企业通过工艺优化,绿油脱落率从5%降至0.3%。材料替换:采用UV固化绿油,固化时间从30分钟缩短至30秒,效率提升98%。 36. 化学沉金与电镀金在耐磨性上差异明显,后者硬度达 HV200 以上。设计PCB加工工艺

22. HDI 板微孔小直径 100μm,采用 CO2 激光钻孔工艺。东莞阻抗测试PCB设计服务

2025年PCB技术发展趋势

2025年PCB技术趋势包括:100Gbps高速传输、20层以上HDI板、Chiplet基板规模化应用。线宽/间距突破1μm,采用极紫外光刻技术实现更高集成度。环保材料占比超60%,无卤、可降解基材成为主流。关键技术:①3D封装(TSV硅通孔);②激光直接成像(LDI);③增材制造(AM)。市场预测:据Prismark数据,2025年全球PCB市场规模将达950亿美元,其中高阶HDI板占比超30%。企业策略:加大研发投入,布局先进封装、智能生产等技术,建立绿色供应链体系。 东莞阻抗测试PCB设计服务

上一篇: 上海阻抗测试PCB设计规范

下一篇: 上海怎样选择PCB阻抗计算方法