通用钣金机箱加工

钣金机箱的拼装是制造过程中的一个重要环节,其涉及的技术细节和工艺要求对于保证机箱的质量和性能至关重要。以下是对钣金机箱拼装过程的简要概述:准备工作:在拼装前,必须确保所有钣金零件都符合设计要求和工艺标准。零件应清洁、无划痕或碰伤,边缘应进行倒角处理以增加美观度。组装方式:钣金机箱的组装方式通常包括铆接、螺栓连接等。如果零件已经进行了粉末喷涂,通常会选择铆接或螺栓连接等方式进行组装,以避免焊接对涂层的影响。公差控制:在拼装过程中,公差控制是非常关键的。公差过大或过小都可能影响机箱的装配精度和稳定性。因此,必须按照设计要求严格控制公差尺寸。材料选择:在材料选择上,应尽量选择厚度较薄且重量较轻的材料,以降低机箱的整体重量和成本。同时,材料的表面处理要均匀,不能有划痕或碰伤。质量检查:拼装完成后,必须对机箱进行 的质量检查。这包括检查装配精度、稳定性、外观质量等方面。只有经过严格的质量检查,才能确保钣金机箱的质量和性能符合设计要求。仪器机箱具备抗震能力,适用于恶劣的环境条件下使用。通用钣金机箱加工

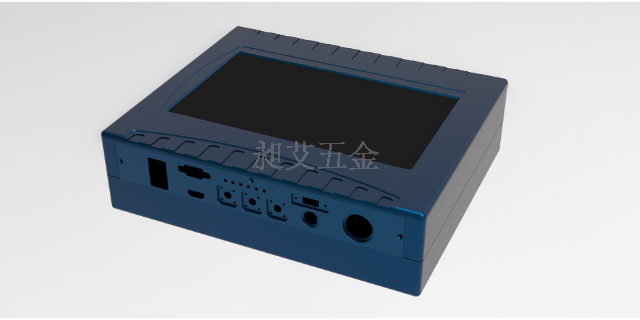

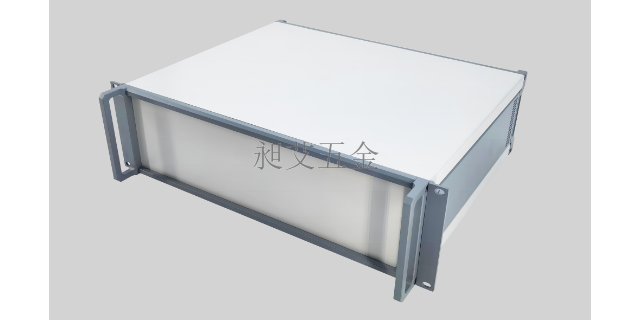

钣金机箱

机箱钣金,作为电子设备外部保护壳的关键构成部分,其主要采用金属板材进行冷、热冲压和切割等工艺加工而成。这种材料不仅具有优良的机械性能,如强度、刚性和耐磨性,还具备出色的电磁屏蔽效果,能有效保护内部电子元件免受外界电磁干扰。而钣金机箱,则是将钣金材料经过一系列精密加工和组装后形成的完整机箱产品。它不仅继承了钣金材料的优良性能,还通过合理的结构设计和优化,提供了更好的散热性能、安装便利性和外观美观度。在现代电子设备中,钣金机箱被广泛应用于各种领域,如计算机、通信、医疗等。其重要性不言而喻,它不仅是设备的“外壳”,更是设备性能和稳定性的重要保障。功放钣金机箱图纸仪器机箱高度可定制化,根据需求可定制尺寸和配件。

钣金机箱的设计需要考虑多方面的因素,如结构强度、散热性能、安装维护方便性、外观美观等。设计师需要根据具体的应用场景和需求,选择合适的材料和工艺,进行精确的设计和计算。在制造过程中,需要严格控制每一个加工环节的质量,确保机箱的尺寸精度、表面质量和功能性能符合设计要求。随着电子信息技术的不断发展和智能化需求的不断增加,钣金机箱行业正迎来广阔的市场前景。一方面,5G网络的普及和升级将带动通信设备的增长,进而推动钣金机箱行业的发展;另一方面,数据中心作为存储和处理海量数据的关键设施,对钣金机箱的需求也将不断增加。此外,随着制造业的数字化和智能化进程加快,对品质高、高可靠性和定制化的钣金机箱需求也将不断增加。因此,钣金机箱行业需要不断加强品牌建设和技术创新,提高产品质量和竞争力,以应对市场的挑战和机遇。

钣金机箱的机械切割是钣金加工过程中的重要环节,它涉及到对金属板材的精确、高效切割,以满足机箱制造的各种需求。切割原理:机械切割是通过机械力的作用,在不燃烧或熔化钣金的情况下,对其进行切割的过程。它本质上类似于用剪刀裁衣服,通过冲头将工件压在固定的模具或刀片上,利用两者之间的间隙使工件无法通过,从而完成切割。特点与优势:机械切割具有操作简单、成本低廉的特点,特别适用于大规模生产。切割精度较高,能够满足钣金机箱加工中对于尺寸和形状的严格要求。由于无需高温或高压处理,对材料的性能影响较小,能够保持金属板材的原有性能。产品具备良好的抗腐蚀性能,能够抵御酸碱等化学物质的侵蚀,保护仪器的正常运行。

钣金机箱的制造过程是一个涉及多个步骤的精细流程,旨在确保机箱的强度、美观性和功能性。设计阶段:首先,根据需求进行机箱设计,包括外观、结构和功能等方面的考虑。设计过程中会绘制详细的三维模型和图纸,明确每个零件的尺寸、形状、材料等信息。材料准备:根据设计图纸,准备所需规格的钣金材料,如不锈钢、铝合金等轻质、 度的材料。材料需经过质量检查,确保符合设计要求。下料:利用数控冲床或激光切割机等设备,将钣金材料精确切割成设计图纸中规定的形状和尺寸。折弯:使用 折弯设备,根据设计图纸中的折弯半径和角度要求,将切割好的钣金材料弯曲成所需形状。焊接:采用适当的焊接方法(如电弧焊、气焊等),将钣金零件连接在一起。焊接过程需确保焊缝平整、无气泡、无杂质。表面处理:对机箱表面进行喷涂、电镀等处理,以提高其美观性和耐用性。同时,确保表面处理后的机箱符合环保要求。组装:将加工好的钣金零件按照设计图纸组装在一起,确保每个零件的位置和角度准确,连接牢固可靠。坚固的钣金机箱,为设备提供坚实的保护外壳。吉林钣金机箱供应商

采用无毒环保材料制造,符合环保要求。通用钣金机箱加工

钣金机箱的折弯加工是确保机箱结构完整性和美观性的关键步骤,以下是折弯过程中需要注意的几点事项:严格遵守图纸要求:折弯前需仔细核对图纸上的尺寸、角度和形状要求,确保折弯参数准确无误。选择合适的模具:根据钣金材料的厚度和折弯角度,选择合适的上模和下模。例如,下模的选择应基于板材的厚度,以防止加工过程中发生碰撞和变形。控制折弯顺序:遵循先里后外、先小后大、先复杂后简单的折弯顺序,有助于减少干涉和变形,提高加工效率。调整折弯力度:折弯过程中需根据材料的硬度和厚度调整折弯机的力度,确保折弯角度准确,同时避免板材出现裂纹或过度变形。检查与调整:折弯后应及时使用测量工具检查折弯角度和尺寸是否符合要求,如有偏差应及时调整模具或折弯参数。表面保护:在折弯过程中,需注意保护板材表面,避免划伤或压痕,影响机箱的整体美观性。安全防护:折弯作业时应佩戴好个人防护装备,如安全帽、防护眼镜和手套等,确保操作人员的人身安全。通用钣金机箱加工