安徽精密压铸工艺

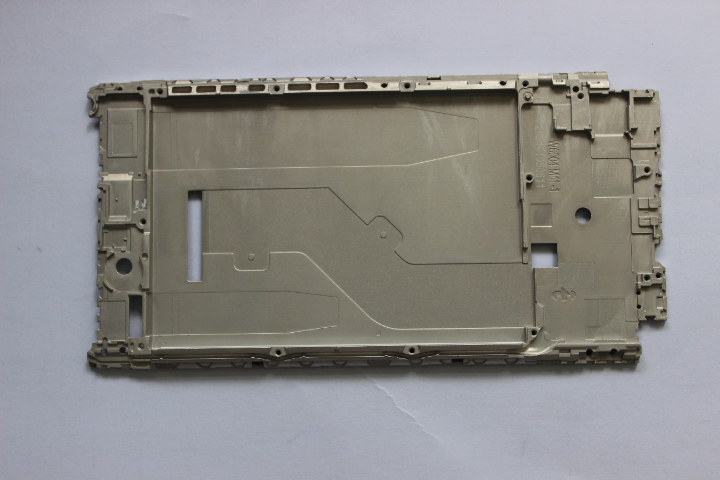

精密压铸,在汽车轻量化进程中扮演着重要角色。随着全球对节能减排的要求日益严格,汽车轻量化成为汽车行业发展的重要趋势。精密压铸工艺能够生产出各种复杂形状的铝合金零部件,如发动机缸体、缸盖、轮毂等,这些零部件相比传统的铸铁件重量大幅减轻。以铝合金发动机缸体为例,采用精密压铸工艺制造的缸体不仅重量轻,而且由于其内部组织更加致密,能够有效提高发动机的热效率和动力性能。同时,轻量化的汽车零部件还可以降低整车的能耗,减少尾气排放,符合环保和节能的发展要求。此外,精密压铸工艺还可以实现零部件的集成化设计,将多个原本的部件整合为一个整体,进一步减少零件数量,降低装配成本,提高汽车的整体性能和可靠性。精密压铸,诠释品质生活。安徽精密压铸工艺

环保和可持续发展是当今社会的重要议题,也是压铸行业面临的挑战之一。传统的压铸生产过程中会产生大量的废料和污染物,对环境造成一定的影响。因此,如何减少压铸生产过程中的环境污染和资源浪费成为了行业关注的焦点。一些企业已经开始采用绿色压铸技术和循环经济模式来降低生产过程中的能耗和排放,同时实现资源的比较大化利用和回收。这些举措不只有助于保护环境和促进可持续发展,也有助于提高压铸行业的竞争力和社会形象。在传统压铸工艺的基础上诞生了几种改进型的工艺,包括减少铸造缺陷排除气孔的无孔压铸工艺。主要用于加工锌,可以减少废弃物增加成品率的直接注射工艺。还有由通用动力公司发明的精速密压铸技术以及半固态压铸等等新式压铸工艺。江苏LED灯体精密压铸件精密压铸技术,打造完美金属艺术品。

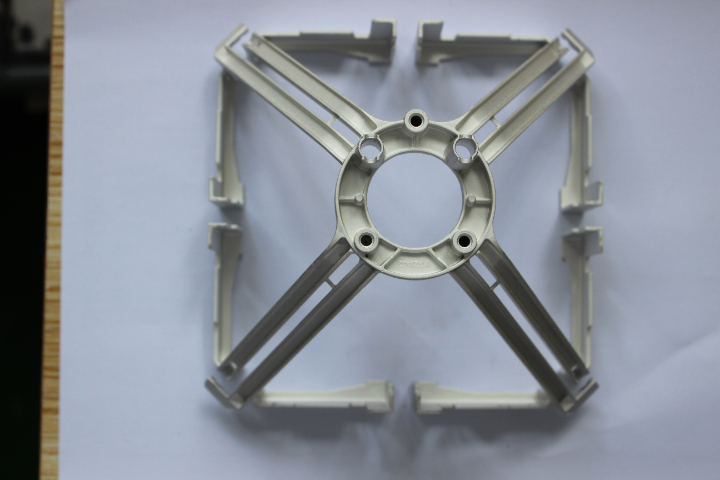

精密压铸,在航空发动机制造领域有着不可或缺的地位。航空发动机作为飞机的部件,对其零部件的性能和质量要求极高。精密压铸工艺能够制造出航空发动机中各种复杂的高温合金零部件,如涡轮叶片、燃烧室部件等。这些零部件在高温、高压和高速旋转的恶劣环境下工作,需要具备优异的高温强度、抗氧化性和疲劳性能。通过精密压铸工艺,可以精确控制铸件的内部组织结构,提高材料的致密度和性能均匀性,从而满足航空发动机对于零部件高性能的要求。而且,随着航空发动机技术的不断发展,对零部件的轻量化和集成化要求也越来越高,精密压铸工艺在实现这些目标方面具有独特的优势,为航空发动机的升级换代提供了有力的技术支持。

在精密压铸的生产过程中,材料的选择也是至关重要的。不同的金属材料具有不同的物理和化学性质,适用于不同的应用场景。例如,铝合金精密压铸因其轻质、高的强度和良好的耐腐蚀性而普遍应用于航空、航天等领域;而锌合金精密压铸则因其良好的铸造性能和加工性能而普遍应用于玩具、饰品等领域。在选择压铸材料时,需要充分考虑产品的使用要求、生产工艺和成本等因素。精密压铸的表面处理也是影响其性能的重要因素之一。通过喷涂、电镀、阳极氧化等表面处理技术,可以进一步提高精密压铸的耐腐蚀性、耐磨性和美观度。这些表面处理技术不只可以延长精密压铸的使用寿命,还可以满足不同客户对产品的个性化需求。例如,在汽车行业中,通过喷涂不同颜色的涂料可以使精密压铸与整车外观相协调;在玩具行业中,通过电镀和阳极氧化等表面处理技术可以使精密压铸表面更加光滑、亮丽。精密压铸,让金属更具魅力。

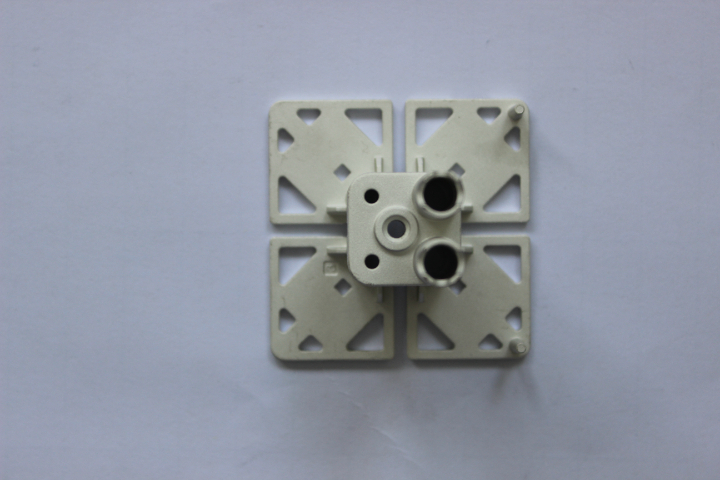

压铸的优点包括,铸件拥有比较好的尺寸精度。通常这取决于铸造材料,典型的数值为比较初2.5厘米尺寸时误差0.1毫米,每增加1厘米误差增加0.002毫米。相比其它铸造工艺,它的铸件表面光滑,圆角半径大约为1-2.5微米。相对于沙箱或者长久模铸造法来说可以制造壁厚大约0.75毫米的铸件。它可以直接铸造内部结构,比如丝套、加热元件、高的强度承载面。其它一些优点包括它能够减少或避免二次机械加工,生产速度快、铸件抗拉强度可达415兆帕、可以铸造高流动性的金属。精密压铸,展现卓著工艺水平。安徽储能精密压铸工艺

压铸工艺精湛,产品细节完美。安徽精密压铸工艺

精密压铸之所以能在众多铸造工艺中脱颖而出,其表面平整度高、尺寸一致性好是其重要优势之一。这种优势使得精密压铸在后续加工和组装过程中更加便捷和高效。同时,精密压铸的抗拉强度也相对较高,这使得它在承受重载和冲击的场合下表现出色。例如,在汽车行业中,精密压铸被普遍应用于轮毂、车架等关键部件的制造。这些部件不只要求具有高的强度和耐冲击性,还需要具备高精度和良好的表面质量。精密压铸在汽车行业的应用尤为普遍。随着汽车工业的快速发展和消费者对汽车性能要求的不断提高,对汽车零部件的质量和性能要求也越来越高。精密压铸因其高的强度、高精度和良好的表面质量等优点,在汽车轮毂、发动机支架、传动部件等关键部件的制造中发挥着重要作用。这些部件不只需要承受重载和冲击,还需要具备良好的密封性和耐久性。精密压铸的应用不只提高了汽车零部件的性能和质量,也推动了汽车工业的持续发展。安徽精密压铸工艺

上一篇: 安徽储能精密压铸工艺

下一篇: 上海振子压铸件结构